在工业传动系统中,联轴器作为连接动力源与工作机构的关键部件,直接影响设备的运行稳定性、效率及寿命。RINGFEDER(瑞福联轴器)作为全球领先的弹性联轴器制造商,凭借其创新设计、高精度制造和卓越性能,广泛应用于机械制造、自动化、能源、轨道交通等领域。本文将从技术原理、产品优势、应用场景及选型要点等方面,全面解析RINGFEDER联轴器的核心价值。

一、RINGFEDER联轴器的技术原理

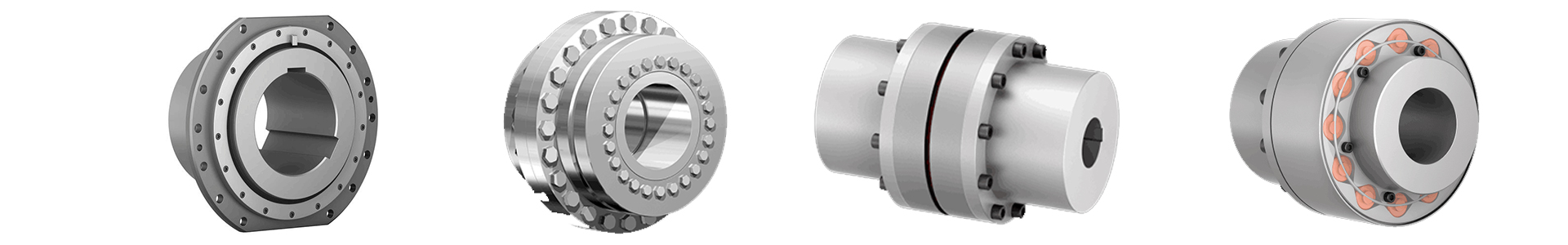

RINGFEDER联轴器的核心设计基于弹性体补偿原理,通过高弹性材料(如聚氨酯、橡胶或金属弹簧)实现两轴间的扭矩传递与位移补偿。其典型结构包括:

弹性元件:采用高强度弹性体,兼具柔韧性与抗疲劳性,可吸收振动、冲击和微小轴向/径向偏移。

金属法兰盘:通过精密加工确保同轴度,与弹性元件硫化或机械连接,形成刚性-弹性复合结构。

对中设计:部分型号配备自对中功能,可自动修正安装误差,降低维护成本。

工作原理:当驱动轴旋转时,弹性体通过形变传递扭矩至从动轴,同时补偿因热胀冷缩、安装误差或负载波动引起的轴间位移,避免刚性连接导致的设备损坏。

二、RINGFEDER联轴器的核心优势

高精度传动

精密加工工艺确保联轴器动平衡等级达G1级(ISO 1940),运行噪音低于65dB,适用于高速、高精度场景(如数控机床、印刷设备)。

卓越的减振性能

弹性体可衰减90%以上的振动能量,延长轴承、齿轮等传动部件寿命,减少设备停机时间。

宽泛的补偿能力

支持轴向±2mm、径向±0.5mm、角向±1.5°的位移补偿,适应复杂工况(如泵、压缩机、风机)。

免维护设计

全封闭结构防止润滑脂泄漏和外部污染物侵入,弹性体寿命长达10年以上(视工况而定),降低全生命周期成本。

模块化结构

提供标准接口和定制化选项,可快速替换不同弹性体硬度或法兰规格,满足多样化需求。

三、典型应用场景

机械制造

在数控机床、加工中心中,RINGFEDER联轴器连接主轴与电机,确保高精度切削和表面光洁度。

自动化与机器人

用于伺服电机与减速机的连接,消除反冲误差,提升机器人轨迹精度和重复定位能力。

能源行业

在风力发电机组中,补偿主轴与齿轮箱间的微小偏移,抵御极端天气下的动态载荷。

轨道交通

应用于列车牵引系统,传递高扭矩的同时隔离振动,提升乘客舒适性。

泵与压缩机

吸收管道应力引起的轴向位移,防止密封件泄漏,延长设备运行周期。

四、选型关键要素

扭矩容量

根据设备额定扭矩选择联轴器型号,并预留20%-30%安全余量以应对瞬时过载。

转速与惯性

高速应用需选择低转动惯量型号(如RINGFEDER TN系列),避免能量损耗和振动加剧。

环境适应性

高温工况选用金属弹性体,腐蚀性环境选择不锈钢材质,潮湿环境需具备IP65防护等级。

安装空间

紧凑型设计(如RINGFEDER GWN系列)适用于空间受限场景,如电梯曳引机。

对中精度

若安装误差较大,优先选择自对中型号(如RINGFEDER ECOLOC系列)以简化调试流程。

五、结语

RINGFEDER联轴器通过持续的技术创新,将弹性传动技术推向新高度。其产品不仅解决了传统刚性联轴器的振动、磨损问题,更以模块化、智能化设计引领行业趋势。对于追求高效、可靠、低维护的现代工业而言,RINGFEDER联轴器无疑是传动系统的理想选择。未来,随着工业4.0和绿色制造的推进,RINGFEDER将持续优化产品性能,为全球客户提供更优质的传动解决方案。